OPERATOR CUTTING ADALAH

Pada era industri modern saat ini, di mana teknologi terus berkembang dengan pesat, operasi pemotongan atau operator cutting menjadi elemen krusial dalam industri manufaktur. Dalam artikel ini, kita akan menjelajahi secara mendalam mengenai apa sebenarnya operator cutting, peran serta pentingnya dalam proses produksi, perkembangan teknologi yang mendukung, tantangan yang dihadapi, serta peluang masa depan dalam industri ini.

Definisi Operator Cutting

Operator cutting adalah individu atau serangkaian proses otomatis yang bertanggung jawab atas pemotongan bahan mentah menjadi bagian yang diinginkan sesuai dengan spesifikasi yang ditetapkan. Dalam konteks ini, bahan mentah dapat berupa logam, plastik, kertas, kain, atau bahan lainnya yang digunakan dalam berbagai industri seperti otomotif, penerbangan, konstruksi, dan banyak lagi.

Pemotongan ini dilakukan dengan menggunakan berbagai alat dan metode, mulai dari pisau tangan hingga mesin pemotong canggih yang dikendalikan oleh komputer. Tergantung pada kompleksitas dan skala produksi, proses pemotongan dapat dilakukan secara manual oleh operator atau secara otomatis menggunakan mesin CNC (Computer Numerical Control).

Peran Operator Cutting dalam Industri Manufaktur

Operator cutting memiliki peran yang sangat penting dalam rantai produksi industri manufaktur. Beberapa peran utamanya meliputi:

- Presisi dan Konsistensi: Operator cutting bertanggung jawab untuk memastikan bahwa pemotongan dilakukan dengan presisi dan konsistensi yang tinggi sesuai dengan spesifikasi yang telah ditetapkan. Hal ini sangat penting untuk memastikan bahwa setiap bagian yang diproduksi memiliki dimensi yang sesuai dan dapat dipasang dengan sempurna.

- Efisiensi Produksi: Dengan menggunakan teknik dan alat yang tepat, operator cutting dapat meningkatkan efisiensi produksi secara keseluruhan. Pemotongan yang cepat dan akurat memungkinkan perusahaan untuk menghasilkan lebih banyak produk dalam waktu yang lebih singkat, yang pada gilirannya meningkatkan produktivitas dan profitabilitas.

- Pengendalian Kualitas: Operator cutting juga memiliki peran penting dalam pengendalian kualitas produk akhir. Dengan memastikan bahwa pemotongan dilakukan dengan benar, mereka dapat membantu mencegah cacat dan memastikan bahwa setiap produk memenuhi standar kualitas yang ditetapkan oleh perusahaan.

- Keselamatan Kerja: Mengoperasikan alat-alat pemotongan yang besar dan kuat dapat membawa risiko keselamatan yang signifikan. Oleh karena itu, operator cutting juga bertanggung jawab untuk memastikan bahwa semua prosedur keselamatan kerja diikuti dengan ketat untuk mencegah cedera atau kecelakaan.

Teknologi Pendukung dalam Operator Cutting

Seiring dengan kemajuan teknologi, industri operator cutting telah mengalami perkembangan yang signifikan. Berbagai teknologi baru telah diperkenalkan untuk meningkatkan efisiensi, presisi, dan fleksibilitas dalam proses pemotongan. Beberapa teknologi pendukung utama termasuk:

- Mesin CNC (Computer Numerical Control): Mesin CNC menggunakan kontrol numerik komputer untuk mengatur pergerakan alat pemotong dengan presisi yang tinggi. Ini memungkinkan pemotongan yang lebih kompleks dan akurat daripada metode manual tradisional.

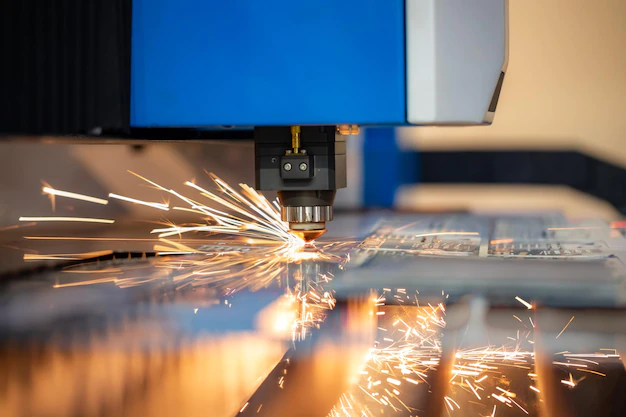

- Laser Cutting: Teknologi pemotongan laser menggunakan sinar laser untuk memotong bahan dengan cepat dan akurat. Ini cocok untuk pemotongan material yang tipis dan kompleks seperti logam dan plastik.

- Waterjet Cutting: Metode pemotongan dengan menggunakan jet air bertekanan tinggi atau campuran air dan abrasive. Waterjet cutting efektif untuk berbagai material termasuk logam, batu, kaca, dan komposit.

- Plasma Cutting: Proses pemotongan termal yang menggunakan aliran plasma panas untuk memotong logam dengan cepat dan akurat. Plasma cutting sering digunakan dalam industri fabrikasi logam.

- Automated Cutting Systems: Sistem pemotongan otomatis menggunakan robot industri dan perangkat lunak canggih untuk mengotomatiskan proses pemotongan. Ini meningkatkan efisiensi dan mengurangi ketergantungan pada pekerjaan manual.

Tantangan dalam Operator Cutting

Meskipun operator cutting memiliki banyak manfaat, ada juga tantangan yang perlu dihadapi dalam industri ini. Beberapa tantangan utama termasuk:

- Perubahan Teknologi: Teknologi dalam industri operator cutting terus berkembang dengan cepat. Hal ini memerlukan pelatihan dan investasi yang berkelanjutan dalam peralatan dan keterampilan baru agar tetap kompetitif.

- Kualifikasi Tenaga Kerja: Operasi pemotongan yang semakin kompleks memerlukan tenaga kerja yang terampil dan terlatih dengan baik. Perusahaan harus menginvestasikan waktu dan sumber daya dalam melatih operator cutting yang berkualitas.

- Pemeliharaan Peralatan: Mesin-mesin pemotongan yang kompleks memerlukan pemeliharaan dan perawatan yang teratur untuk memastikan kinerja yang optimal. Perusahaan harus mengembangkan jadwal pemeliharaan yang efektif untuk mencegah gangguan produksi yang tidak terduga.

- Kepatuhan Regulasi: Industri operator cutting sering kali tunduk pada berbagai regulasi keselamatan dan lingkungan yang ketat. Perusahaan harus memastikan bahwa mereka mematuhi semua peraturan yang berlaku untuk menghindari denda dan sanksi.

Peluang Masa Depan dalam Industri Operator Cutting

Meskipun ada tantangan yang dihadapi, industri operator cutting juga menawarkan berbagai peluang masa depan yang menarik. Beberapa peluang ini termasuk:

- Pengembangan Material Baru: Perkembangan material baru seperti logam ringan, komposit, dan material cerdas membuka peluang baru dalam pemotongan yang presisi dan efisien.

- Integrasi Teknologi Industri 4.0: Konsep Industri 4.0, seperti Internet of Things (IoT), big data analytics, dan kecerdasan buatan (AI), dapat diintegrasikan ke dalam operasi pemotongan untuk meningkatkan efisiensi dan produktivitas.

- Customization: Permintaan akan produk yang disesuaikan secara individu terus meningkat. Operator cutting dapat memanfaatkan teknologi canggih untuk memproduksi produk yang disesuaikan dengan cepat dan efisien.

- Peningkatan Keberlanjutan: Industri operator cutting dapat berperan dalam mendukung keberlanjutan dengan mengurangi limbah dan mengoptimalkan penggunaan bahan baku.

Implementasi Industri 4.0 dalam Operator Cutting

Industri 4.0, juga dikenal sebagai Revolusi Industri Keempat, telah mengubah lanskap industri secara menyeluruh dengan memperkenalkan konsep-konsep seperti Internet of Things (IoT), big data analytics, kecerdasan buatan (AI), dan otomatisasi yang terhubung. Dalam konteks operator cutting, implementasi teknologi Industri 4.0 membawa berbagai manfaat, termasuk:

- Monitoring dan Prediksi Perawatan: Mesin-mesin pemotongan yang terhubung ke IoT memungkinkan pengumpulan data real-time tentang kinerja dan kondisi peralatan. Dengan menggunakan analisis big data, perusahaan dapat mengidentifikasi pola dan anomali yang menunjukkan potensi masalah atau kegagalan peralatan. Ini memungkinkan perencanaan perawatan preventif yang lebih efisien, mengurangi downtime dan meningkatkan produktivitas.

- Optimisasi Proses: Dengan memanfaatkan kecerdasan buatan, sistem pemotongan dapat belajar dari data historis dan mengoptimalkan parameter pemotongan untuk meningkatkan efisiensi dan presisi. Algoritma AI dapat menyesuaikan strategi pemotongan secara dinamis berdasarkan kondisi operasional dan persyaratan spesifik, menghasilkan hasil yang lebih baik dalam waktu yang lebih singkat.

- Otomatisasi yang Terintegrasi: Integrasi sistem pemotongan dengan sistem lain dalam rantai produksi, seperti manajemen inventaris dan perencanaan produksi, memungkinkan otomatisasi yang lebih terintegrasi dan koordinasi antar proses. Ini mengurangi kesalahan manusia, meningkatkan koordinasi, dan mempercepat throughput produksi secara keseluruhan.

- Fleksibilitas Produksi: Teknologi Industri 4.0 memungkinkan produksi yang lebih fleksibel dan adaptif, dengan kemampuan untuk dengan cepat beralih antara pesanan yang berbeda dan mengakomodasi permintaan pelanggan yang bervariasi. Sistem pemotongan yang terhubung dapat menyesuaikan secara otomatis dengan perubahan permintaan atau spesifikasi produk, meningkatkan responsivitas perusahaan terhadap pasar.

Tantangan dan Solusi dalam Implementasi Industri 4.0

Meskipun implementasi Industri 4.0 menawarkan banyak manfaat, ada juga tantangan yang perlu diatasi. Beberapa tantangan utama meliputi:

- Keselarasan Teknologi: Untuk menerapkan konsep Industri 4.0 secara efektif, semua sistem dan peralatan dalam rantai produksi harus kompatibel dan terhubung. Ini memerlukan investasi dalam infrastruktur teknologi yang memadai dan integrasi yang cermat antara berbagai sistem.

- Keselamatan Data: Dengan pengumpulan data yang besar-besaran dalam lingkungan yang terhubung, penting untuk memastikan keamanan dan privasi data. Perusahaan harus mengimplementasikan langkah-langkah keamanan yang kuat untuk melindungi data sensitif dari ancaman siber.

- Keterampilan Tenaga Kerja: Implementasi teknologi Industri 4.0 memerlukan tenaga kerja yang memiliki keterampilan dan pemahaman tentang teknologi digital. Perusahaan harus berinvestasi dalam pelatihan dan pengembangan karyawan untuk memastikan bahwa mereka dapat mengoperasikan dan memanfaatkan teknologi dengan efektif.

- Investasi Awal yang Tinggi: Implementasi teknologi Industri 4.0 memerlukan investasi awal yang signifikan dalam peralatan, perangkat lunak, dan pelatihan. Perusahaan harus mempertimbangkan dengan cermat biaya dan manfaat jangka panjang dari investasi ini untuk memastikan keberhasilan implementasi.

Keberlanjutan dalam Operator Cutting

Selain efisiensi dan inovasi, keberlanjutan juga menjadi fokus utama dalam industri operator cutting. Dalam beberapa tahun terakhir, kesadaran akan dampak lingkungan dari proses produksi telah meningkat secara signifikan. Sebagai respons terhadap tantangan perubahan iklim dan kebutuhan akan pengelolaan sumber daya yang lebih baik, perusahaan di seluruh dunia mulai mengadopsi praktik-produksi ramah lingkungan, termasuk dalam operasi operator cutting.

- Penggunaan Bahan Ramah Lingkungan: Perusahaan mulai beralih ke bahan baku yang lebih ramah lingkungan, seperti logam daur ulang atau bahan alternatif yang dapat diurai dengan lebih mudah. Operator cutting memainkan peran penting dalam memastikan bahwa bahan-bahan ini dimanfaatkan dengan efisien dan dengan sedikit limbah mungkin.

- Pemotongan yang Efisien: Teknologi canggih dalam operator cutting tidak hanya meningkatkan presisi dan kualitas pemotongan, tetapi juga meminimalkan pemborosan bahan. Dengan pemotongan yang lebih akurat, perusahaan dapat mengurangi limbah dan meningkatkan efisiensi penggunaan bahan baku.

- Energi yang Efisien: Mesin-mesin pemotongan modern didesain untuk menjadi lebih efisien dalam penggunaan energi. Pengoptimalan penggunaan energi tidak hanya mengurangi dampak lingkungan dari proses produksi, tetapi juga mengurangi biaya operasional perusahaan.

- Pengelolaan Limbah: Operator cutting dapat memainkan peran dalam pengelolaan limbah yang lebih baik dengan memastikan bahwa limbah dipisahkan dan didaur ulang sesuai dengan praktik terbaik. Dalam beberapa kasus, limbah dari proses pemotongan dapat digunakan kembali sebagai bahan baku untuk proses-produksi lain atau dijual kepada pihak ketiga.

Tantangan dalam Mewujudkan Keberlanjutan

Meskipun upaya untuk menerapkan praktik-produksi yang lebih berkelanjutan dalam operator cutting terus meningkat, masih ada tantangan-tantangan yang perlu diatasi:

- Biaya Awal yang Tinggi: Beberapa teknologi dan praktik-produksi yang lebih ramah lingkungan mungkin memerlukan investasi awal yang tinggi. Perusahaan harus dapat menimbang antara biaya investasi dan manfaat jangka panjang dari pengurangan biaya operasional dan dampak lingkungan yang lebih rendah.

- Kesadaran dan Pendidikan: Kesadaran akan keberlanjutan dan pentingnya mengadopsi praktik-produksi yang lebih ramah lingkungan masih kurang di beberapa sektor industri. Pendidikan dan pelatihan yang lebih baik diperlukan untuk meningkatkan pemahaman dan kesadaran karyawan tentang keberlanjutan.

- Tantangan Teknis: Implementasi teknologi dan praktik-produksi yang lebih berkelanjutan mungkin menghadapi tantangan teknis tertentu. Perusahaan harus dapat mengatasi hambatan teknis ini melalui inovasi dan kerja sama dengan mitra industri dan lembaga riset.

- Regulasi Lingkungan yang Berubah: Perusahaan harus terus mengikuti perubahan dalam regulasi lingkungan dan memastikan bahwa operasi mereka mematuhi standar yang ditetapkan. Ini mungkin memerlukan adaptasi dan investasi tambahan dalam teknologi dan infrastruktur.

Masa Depan Operator Cutting yang Berkelanjutan

Meskipun tantangan-tantangan tersebut, masa depan operator cutting yang berkelanjutan terlihat cerah. Dengan terus meningkatnya kesadaran akan pentingnya keberlanjutan dan tekanan dari konsumen, pemerintah, dan pemangku kepentingan lainnya, perusahaan semakin mendorong untuk mengadopsi praktik-produksi yang lebih ramah lingkungan.

Teknologi terus berkembang dengan pesat, membuka peluang baru untuk inovasi dan peningkatan efisiensi dalam operator cutting. Dengan terus mengembangkan teknologi dan praktik-produksi yang lebih berkelanjutan, perusahaan dapat memainkan peran penting dalam mempercepat transisi menuju masa depan yang lebih hijau dan berkelanjutan.

Kesimpulan

Dalam era industri yang terus berkembang, operator cutting memegang peran yang krusial dalam proses produksi manufaktur. Dengan menggunakan teknologi yang tepat dan tenaga kerja yang terampil, operator cutting dapat meningkatkan efisiensi, presisi, dan fleksibilitas dalam produksi.

Penerapan teknologi Industri 4.0 membawa potensi transformasi besar dalam industri operator cutting, memungkinkan perusahaan untuk mencapai tingkat efisiensi dan inovasi yang sebelumnya tidak terbayangkan. Namun, untuk mengatasi tantangan dan memanfaatkan peluang yang ada, perusahaan perlu berkomitmen untuk berinvestasi dalam teknologi, tenaga kerja, dan strategi yang tepat.

Dengan demikian, operator cutting tidak hanya menjadi bagian integral dari proses produksi saat ini, tetapi juga menjadi motor penggerak untuk inovasi dan kemajuan dalam industri manufaktur di masa depan. Dengan fokus pada integrasi teknologi canggih, pengembangan tenaga kerja yang terampil, dan strategi bisnis yang berorientasi pada masa depan, perusahaan dapat mengambil langkah besar menuju kesuksesan dalam era industri yang terus berubah.

Dengan memanfaatkan peluang ini dan mengatasi tantangan yang dihadapi, industri operator cutting memiliki prospek yang cerah dalam industri manufaktur. Perusahaan yang mampu beradaptasi dengan perubahan teknologi dan memprioritaskan pengembangan tenaga kerja yang terampil akan dapat memanfaatkan potensi pertumbuhan yang signifikan dalam industri ini.

Terima kasih,

Tim RAJAPLASTIKINDONESIA.COM, RAJAPLASTIK.COM & RAJAPLASTIKGROSIR.COM