MATERIAL REQUIREMENT PLANNING ADALAH

Dalam dunia industri, efisiensi dan efektivitas dalam mengelola produksi serta persediaan merupakan faktor kunci yang menentukan keberhasilan sebuah perusahaan. Salah satu alat manajemen yang telah terbukti sangat efektif dalam mengatasi tantangan ini adalah Material Requirement Planning (MRP). MRP adalah sistem perencanaan yang kompleks namun sangat penting dalam mengatur dan mengelola kebutuhan material untuk proses produksi. Dalam artikel ini, kita akan menjelajahi konsep, manfaat, implementasi, dan tantangan yang terkait dengan MRP.

Pengenalan Material Requirement Planning (MRP)

A. Definisi MRP

Material Requirement Planning (MRP) adalah suatu pendekatan sistematis untuk merencanakan dan mengendalikan kebutuhan material dalam suatu proses produksi. MRP membantu perusahaan untuk mengidentifikasi berbagai jenis material apa yang dibutuhkan, kapan mereka dibutuhkan, dan dalam jumlah berapa yang diperlukan untuk memenuhi permintaan pelanggan.

B. Sejarah Perkembangan MRP

Konsep dasar Material Requirement Planning pertama kali dikembangkan pada tahun 1960-an oleh Joseph Orlicky, seorang insinyur mekanik dari IBM. Pada awalnya, MRP digunakan secara eksklusif dalam industri manufaktur untuk mengelola persediaan material dalam proses produksi. Namun, seiring dengan perkembangan teknologi informasi, MRP telah berkembang menjadi sistem yang lebih kompleks dan terintegrasi, seperti MRP II (Manufacturing Resource Planning) dan Enterprise Resource Planning (ERP).

Konsep Dasar Material Requirement Planning

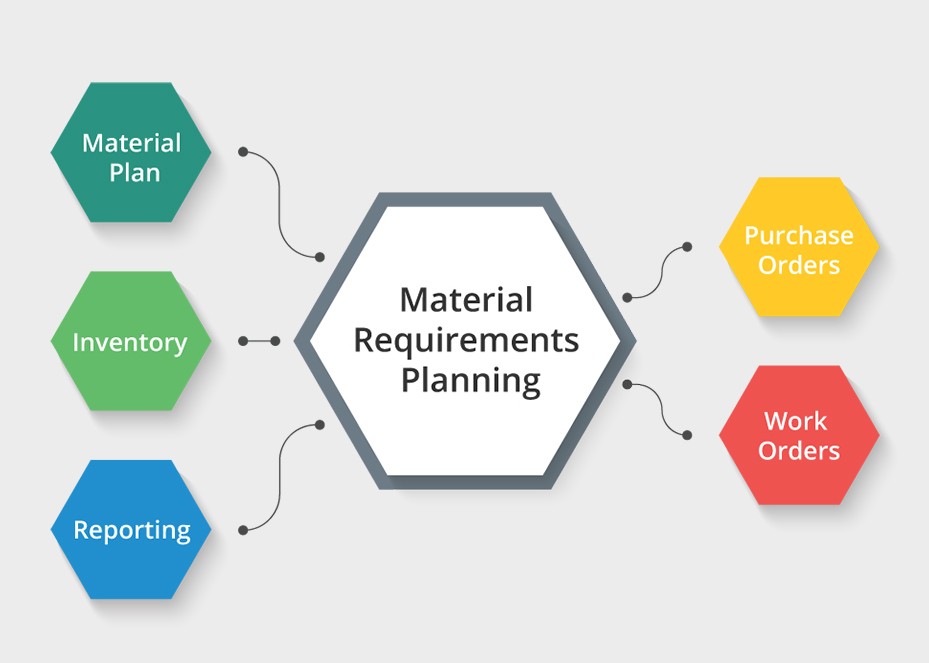

A. Struktur Dasar MRP

Struktur dasar dari Material Requirement Planning terdiri dari beberapa komponen utama, antara lain:

- Bill of Materials (BOM): Daftar lengkap dari semua bahan atau komponen yang dibutuhkan untuk membuat suatu produk.

- Master Production Schedule (MPS): Rencana produksi jangka pendek yang menentukan jumlah produk yang harus diproduksi dalam suatu periode waktu tertentu.

- Inventory Status Records: Catatan mengenai stok persediaan material yang tersedia dan yang sedang dalam proses.

- Lead Time: Waktu yang dibutuhkan untuk memperoleh material setelah melakukan pemesanan.

B. Proses MRP

Proses Material Requirement Planning dapat dibagi menjadi beberapa langkah, yaitu:

- Identifikasi Kebutuhan: MRP dimulai dengan mengidentifikasi kebutuhan material berdasarkan Master Production Schedule (MPS).

- Perhitungan Kebutuhan Bersih: Setelah mengidentifikasi kebutuhan bruto, MRP menghitung kebutuhan bersih material dengan mengurangkan stok yang tersedia dan dalam proses dari kebutuhan bruto.

- Pemesanan Material: Jika stok yang tersedia tidak mencukupi untuk memenuhi kebutuhan bersih, MRP akan menghasilkan pesanan untuk membeli atau memproduksi material tambahan.

- Pemantauan dan Pengendalian: Selama proses produksi, MRP terus memantau persediaan material dan memperbarui perencanaan sesuai dengan perubahan permintaan atau kondisi stok.

Manfaat Material Requirement Planning

A. Optimasi Persediaan

Salah satu manfaat utama dari Material Requirement Planning adalah kemampuannya untuk mengoptimalkan persediaan material. Dengan MRP, perusahaan dapat menghindari kelebihan atau kekurangan persediaan yang dapat menyebabkan biaya tambahan atau ketidakmampuan memenuhi permintaan pelanggan.

B. Penjadwalan Produksi yang Efisien

MRP memungkinkan perusahaan untuk membuat jadwal produksi yang lebih efisien berdasarkan permintaan pelanggan dan ketersediaan material. Hal ini membantu mengurangi waktu tunggu dan meningkatkan produktivitas secara keseluruhan.

C. Pengurangan Biaya Produksi

Dengan mengoptimalkan persediaan dan jadwal produksi, MRP membantu mengurangi biaya produksi secara keseluruhan. Hal ini termasuk penghematan biaya penyimpanan, biaya pengiriman, dan biaya kelebihan persediaan.

D. Peningkatan Layanan Pelanggan

Dengan memiliki persediaan yang cukup dan mampu memenuhi permintaan pelanggan tepat waktu, MRP membantu meningkatkan tingkat layanan pelanggan. Hal ini dapat meningkatkan kepuasan pelanggan dan membangun loyalitas merek.

Implementasi Material Requirement Planning

A. Pemilihan Perangkat Lunak MRP

Langkah pertama dalam implementasi Material Requirement Planning adalah memilih perangkat lunak MRP yang sesuai dengan kebutuhan dan skala bisnis perusahaan. Ada berbagai macam sistem MRP yang tersedia di pasaran, mulai dari yang sederhana hingga yang sangat kompleks dan terintegrasi.

B. Pelatihan dan Pengembangan Karyawan

Setelah memilih perangkat lunak MRP, langkah berikutnya adalah melatih karyawan untuk menggunakan sistem tersebut dengan efektif. Pelatihan yang baik diperlukan agar karyawan memahami konsep dasar MRP dan dapat mengoptimalkan penggunaan sistem dalam kegiatan sehari-hari.

C. Integrasi dengan Sistem Lain

MRP seringkali harus diintegrasikan dengan sistem lain dalam perusahaan, seperti sistem akuntansi, sistem manajemen produksi, dan sistem manajemen rantai pasokan. Integrasi yang baik antara MRP dan sistem lain ini sangat penting untuk menghindari kesenjangan informasi dan memastikan kelancaran operasi.

Tantangan dalam Implementasi Material Requirement Planning

A. Kompleksitas dan Ketergantungan pada Data

Salah satu tantangan utama dalam implementasi MRP adalah kompleksitas sistem dan ketergantungan yang tinggi pada data yang akurat dan terkini. Kesalahan dalam data atau perhitungan dapat menyebabkan gangguan serius dalam proses produksi dan persediaan.

B. Perubahan Permintaan yang Tidak Terduga

Perubahan tiba-tiba dalam permintaan pelanggan atau pasokan material dapat menjadi tantangan serius bagi MRP. Sistem harus mampu menyesuaikan rencana produksi dan persediaan dengan cepat dan efisien untuk mengatasi perubahan tersebut.

C. Biaya Implementasi dan Pemeliharaan

Implementasi dan pemeliharaan sistem MRP dapat memerlukan investasi yang signifikan dalam hal waktu, tenaga, dan sumber daya keuangan. Biaya ini dapat menjadi hambatan bagi perusahaan kecil atau menengah yang memiliki keterbatasan anggaran.

Material Requirement Planning (MRP) adalah alat manajemen yang sangat penting dalam mengatur dan mengelola kebutuhan material untuk proses produksi. Dengan MRP, perusahaan dapat mengoptimalkan persediaan, meningkatkan efisiensi produksi, mengurangi biaya, dan meningkatkan layanan pelanggan. Meskipun demikian, implementasi MRP tidaklah tanpa tantangan, dan perusahaan perlu memperhatikan faktor-faktor seperti kompleksitas sistem, perubahan permintaan yang tidak terduga, dan biaya implementasi. Dengan memahami konsep dasar MRP dan menangani tantangan dengan bijaksana, perusahaan dapat memanfaatkan potensi penuh sistem ini untuk mencapai kesuksesan jangka panjang dalam dunia industri.

Terima kasih,

Tim BLOG.RAJARAK.CO.ID, RAJARAKMINIMARKET.COM & RAJAPLASTIKINDONESIA.COM